Los cables de fibra óptica son un tipo de cable que puede estar compuesto de sílice pura, sílice dopada, compuesto de vidrio o plásticos. Las fibras elaboradas a partir de sílice pura o dopada tienen las mejores características para las telecomunicaciones. Las fibras plásticas o compuestas de vidrio tienen una alta atenuación y un ancho de banda bajo, y se utilizan en sistemas de iluminación y de corta distancia, baja velocidad de transmisión.

Independientemente del material del que estén fabricados, estos cables transmiten datos a largas distancias mediante señales luminosas. Ofrecen varias ventajas sobre los cables de cobre tradicionales, incluido un mayor ancho de banda, velocidades más rápidas y mayor confiabilidad.

El proceso de fabricación de cables de fibra óptica implica varios pasos clave:

Generalmente partimos de un tubo de sílice, elaborado a partir de la materia prima (sílice) y ya con las características físicas de la fibra óptica a producir (densidad). Este tubo dará origen al Revestimiento.

El núcleo de este tubo de sílice estará lleno de gases que, al calentarse, se solidifican y forman el núcleo. Luego de llenar el núcleo, el tubo de sílice originará la preforma de vidrio, que es el tubo de sílice con el interior ya procesado.

Existen 4 procesos de fabricación de la preforma de vidrio:

MCDV es el más común, por lo que solo hablaremos de este.

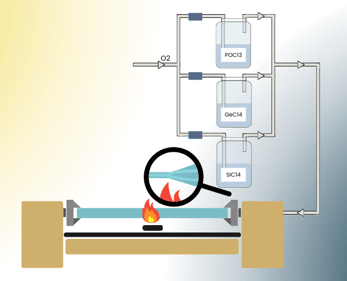

Dentro del tubo de sílice se inyectarán gases cloruro (SiCI4, GeCIe y POCI3) en concentraciones controladas para el objetivo final. Estos gases formarán el núcleo de la fibra. El tubo se gira sobre su eje y se calienta a 1500 grados. A medida que se inyectan los gases, se forman depósitos en las paredes internas del tubo. La cantidad y densidad de inyección de estos gases depende del tipo de fibra que se esté construyendo. |  |

Una vez que todas las capas de gases se han depositado en el interior del tubo, se cierra el tubo, creando la preforma de vidrio.

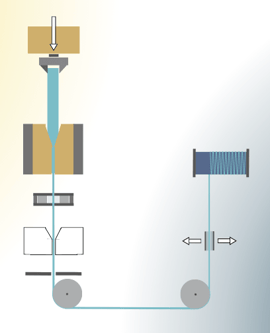

2. Dibujo:Después de la prueba, la preforma de vidrio pasa a la torre de extracción. En este proceso, la preforma de vidrio se coloca en una torre vertical y se introduce en un horno de grafito por inducción que se calienta a aproximadamente 2000 grados. A esta temperatura, el vidrio se vuelve lo suficientemente maleable como para que cuando la preforma de vidrio se empuja a través del horno, la fibra fluya a través de la torre; un medidor de diámetro controla este proceso. |  |

Luego de este proceso la fibra óptica recibe su primer aislamiento, Coating.

Este Recubrimiento puede ser de diversos materiales dependiendo de la aplicación del cable:

Otros posibles materiales en el revestimiento: revestimiento de acrilato, poliimida, carbono, polieteretercetona (PEEK), tereftalato de polibutileno (PBT), polipropileno (PP), polietileno (PE), LSZH de bajo humo y cero halógenos (PE-PP), cloruro de polivinilo (PVC). Fluoruro de polivinilideno (PVDF), Poliuretano (TPU), Poliuretano retardante de llama libre de halógenos (HFFR), Hytrel (TPE), Etileno tetrafluoroetileno (ETFE), Perfluoroalcoxi Teflón (PFA).

La cantidad de fibras de un cable es otro aspecto que influye en la construcción del cable. Hay dos formas en que las fibras pueden estar dentro del cable:

Ya sea en tubo ajustado o en tubo suelto, para construir el cable tenemos que agrupar las fibras.

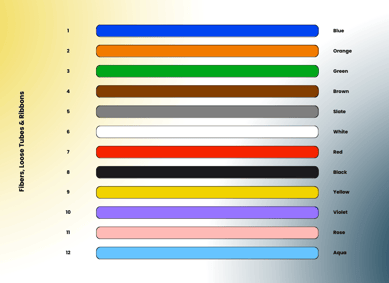

Hay 12 colores estándar que identifican las fibras dentro del cable. Si el cable tiene más de 12 fibras necesitamos hacer subunidades para mantener todas las fibras identificadas. Con las fibras agrupadas e identificadas, el siguiente paso es elegir el uso del cable: Interior o Exterior. |  |

En el caso de los cables para uso en interiores, la funda está diseñada para causar el menor daño a las personas en caso de incendio. Producen poco humo, y están libres de materiales que al arder produzcan gases tóxicos (flúor, cloro, bromo y yodo). Por lo tanto, el cable interior tiene clasificación LSZH (bajo en humo y cero halógenos).

A diferencia de los cables para interiores, los cables para exteriores se producen teniendo en cuenta otras preocupaciones: resistencia a la exposición al medio ambiente, humedad, cambios de temperatura, impactos y rayos UV por exposición directa al sol, animales, etc. Los cables para exteriores necesitan resistencia a la tracción para poder tirar durante mucho tiempo. distancias, alta resistencia al estiramiento en el caso de cables autoportantes, alta resistencia a roedores y otros animales en cables canalizados o enterrados, y varias características más dependiendo del sitio de instalación.

Una vez que la preforma de vidrio pasa por la torre de estirado y se convierte en fibra óptica, se somete a una serie de pruebas mecánicas, ópticas y geométricas.

La primera prueba es la resistencia a la tracción. En este caso, la fibra debe soportar al menos 7000 kg/cm². Tras superar esta prueba, la fibra se coloca en bobinas.

Una vez en los carretes, la fibra es sometida a una serie de pruebas ópticas como atenuación (medidor de potencia) y uniformidad de atenuación a lo largo de la fibra (OTDR). La fibra multimodo también se prueba en ancho de banda y apertura numérica (NA) que controla el número de modos que admite la fibra.

Las pruebas geométricas incluyen diámetros de núcleo, revestimiento y revestimiento, no circularidad y compensación de núcleo/revestimiento.

En general, el proceso de fabricación de cables de fibra óptica es complejo y requiere experiencia y equipos especializados. Sin embargo, los cables resultantes ofrecen varias ventajas sobre los cables de cobre tradicionales, lo que los convierte en una tecnología importante para las redes de comunicación modernas.

Ahorre dinero: con precios directos del fabricante

Ahorre tiempo: con un equipo experimentado para realizar el proyecto

Liderar la industria con los productos más vanguardistas